关于弗吉尼亚蓝晶石如何转化为莫来石的所有信息,请参阅由蓝晶石技术和研究总监Steven Ashlock撰写的这份信息性白皮书。

摘要

用于熔模铸造的耐火细粉和粗砂的选择取决于所浇注的合金、浇注温度以及合金在浇注温度下的保温时间。在特定的耐火矿物类别中,矿床的特性以及选矿技术可能导致原材料特性的不同。此外,不同水平的杂质会使供应商之间的矿物来源产生很大差异。诸如铁(Fe2O3)和碱/碱土金属(Na2O、K2O、CaO、MgO)等污染物会对熔模铸造壳模的高温性能产生重大影响,从而影响铸件的质量和铸态尺寸。例如,面层中的杂质会导致模具与金属之间发生反应,影响铸件的表面光洁度(增加返工量)和脱壳。背层中的杂质会导致强度降低、热膨胀增加和蠕变增加,从而再次对铸件的尺寸稳定性产生负面影响。了解杂质的来源、杂质在壳型中的位置以及它们的潜在影响对于保持一致的铸件质量、产量、精加工作业(返工)和过程控制至关重要。

氧化铁是耐火材料中问题最多的杂质之一。铁作为助熔剂,会导致耐火材料的玻璃化,进而导致高温蠕变(壳型膨胀),最终影响铸件的尺寸稳定性。本文将重点讨论弗吉尼亚莫来石TM的加工过程,以及如何通过矿体的复杂选矿过程生产出铁含量极低的稳定原材料。近期在提纯工艺方面的改进已经促成了新型优质级弗吉尼亚莫来石TM的生产,本文也将详细探讨这一话题。这些工艺上的变化使得氧化铁的含量从最高0.75%降低到0.2%以下。进行了测试以检查较低的铁含量对壳型物理性质的影响。结果表明,降低壳型耐火材料中的氧化铁含量可以提高壳型的抗蠕变性。这能产生尺寸更稳定的铸件,提高产量,并有助于降低铸造厂的精加工劳动力成本。

引言

熔模铸造是通过将蜡包裹在陶瓷耐火壳型中并去除蜡以形成空腔,然后将熔融金属浇入其中的过程,从而制作出复杂的金属形状。壳型必须能够承受熔模铸造过程的高温和压力,并保持其恒定形状(模型几何形状),以生产出尺寸一致的铸件。当今熔模铸造行业中使用了许多耐火原材料,其中包括锆石、氧化铝、熔融石英和铝硅酸盐等。在选择模具材料时,必须考虑每种材料的优缺点。需要考虑的物理性质包括最高使用温度、抗蠕变性、强度、热膨胀、方石英形成(健康和安全)以及整体相对成本。

选择适当的原材料类型是第一步,第二步是比较不同的来源。显而易见的初步考虑是成本和可用性,但原材料的产地也至关重要。在纯度和性能方面,没有两个矿床是完全相同的。矿床的自然纯度、杂质的数量和类型、采矿技术和矿物加工技术都会极大地影响材料在壳型中的性能,并最终影响废品率和铸件的质量。

一个很好的例子说明了自然地质和加工技术如何影响铝硅酸盐这类材料的性能。顾名思义,铝硅酸盐是由氧化铝和二氧化硅以不同比例组成的矿物。纯二氧化硅和纯氧化铝都是非常耐火的原材料,但它们也有各自的缺点。纯二氧化硅的熔点高达3135°F(1723℃)。1然而,二氧化硅中的杂质会起到助熔剂的作用,显著降低熔点,形成玻璃。这种玻璃开始软化并流动,这会影响壳型的尺寸稳定性,并可能导致其膨胀。这可能导致铸件尺寸超出公差范围。面层中的杂质可能导致玻璃相粘附在铸件表面,导致表面缺陷、废品或增加返工量。氧化铝也是一种高度耐火的材料,熔点为3730°F(2054℃)。1由于其高温性能,氧化铝是陶瓷世界的重要支柱之一,并且比二氧化硅更耐助熔。然而,纯氧化铝在热冲击条件下性能较差。这可能导致壳型开裂和铸件表面出现金属缺陷。

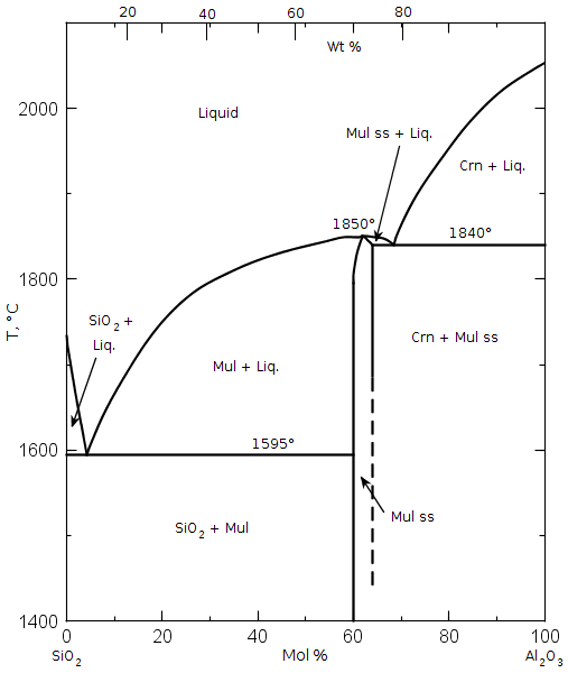

解决纯二氧化硅和/或纯氧化铝潜在问题的一种方法是将这两种材料混合在一起。在图1中,您可以看到二氧化硅-氧化铝相图。2氧化铝-二氧化硅系统中只有一个热力学稳定的中间相:莫来石。氧化铝与二氧化硅的比例为三比二时,会形成化学计量莫来石,其中氧化铝含量为72重量百分比。尽管莫来石的熔点低于氧化铝,但它仍表现出优异的高温性能。莫来石的熔点为3435°F(1890℃),是热冲击阻力最好的耐火陶瓷之一。1

纯莫来石在自然界中很少见,因为它需要在高温/低压条件下形成。首个3:2比例的铝硅酸盐样本是由Bowen和Grieg在20世纪20年代在马尔岛上的熔岩流中发现的。3他们注意到这种材料出现在与热岩浆接触的粘土沉积物中。这种新矿物以该岛的名字命名。3由于纯莫来石作为天然矿物很少见,因此它不会被开采用于工业目的。尽管不是化学计量莫来石,但存在许多不同的铝硅酸盐矿物。这些例子包括粘土矿物(高岭石、云母、叶蜡石等)和硅线石矿物群。

用于工业目的的莫来石必须使用前体矿物来制造。主要有两种方法:原位莫来石形成和莫来石团聚体的制备。原位莫来石在陶瓷中的制备历史可以追溯到公元前1500-1000年的中国陶器。3到目前为止,在陶瓷行业中,原位形成莫来石仍然是一种常见做法。

熔模铸造行业使用团聚体和粉末形式的莫来石。当今行业中大多数团聚体莫来石是通过混合、挤压/球化和煅烧粘土矿物来形成莫来石的。这些团聚体随后可以研磨成用于浆料的细粉。这些莫来石通常根据其氧化铝总含量进行分类。氧化铝含量在40%-70%之间的莫来石在行业中很常见。这些铝硅酸盐的主要矿物相是莫来石,其余部分由石英、方石英或无定形二氧化硅组成。选择合适的氧化铝百分比对于实现模具在温度下的所需性能至关重要。一般普遍认为,氧化铝含量越高,莫来石的最大使用温度就越高。虽然这通常是事实,但莫来石中的杂质对使用温度的影响可能会大于氧化铝的整体含量。

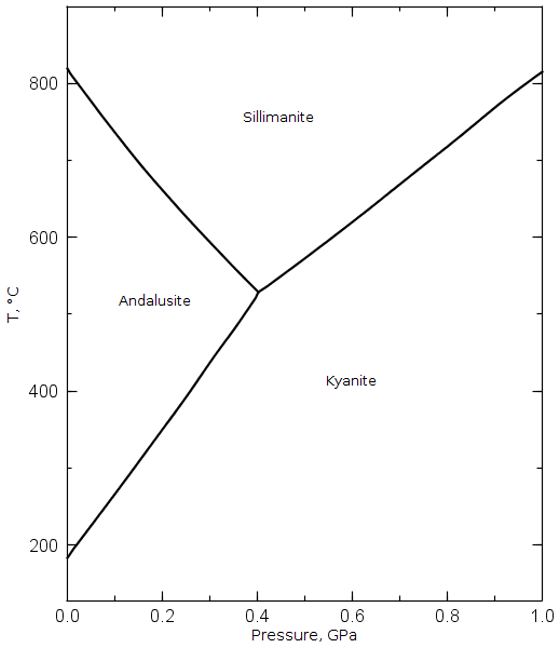

虽然从粘土中制备莫来石是获取莫来石的主要方法,但并不是唯一的方法:工业级莫来石也可以通过煅烧硅线石矿物群来制备。硅线石矿物群是氧化铝和二氧化硅比例为1:1的铝硅酸盐。该矿物家族中工业上重要的三个成员是蓝晶石、硅线石和红柱石。这三种矿物都是化学组成比例为1:1的多晶型体。形成时的压力和温度决定了产生哪种矿物。压力-温度相图(图2)如下所示。4

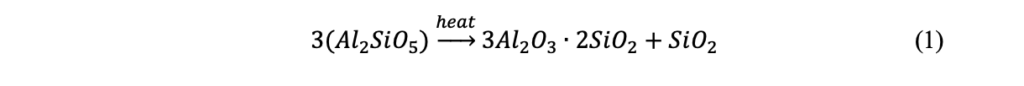

当加热时,硅线石矿物群经历相变,转变为莫来石和多余的二氧化硅。这一反应如方程式1所示。

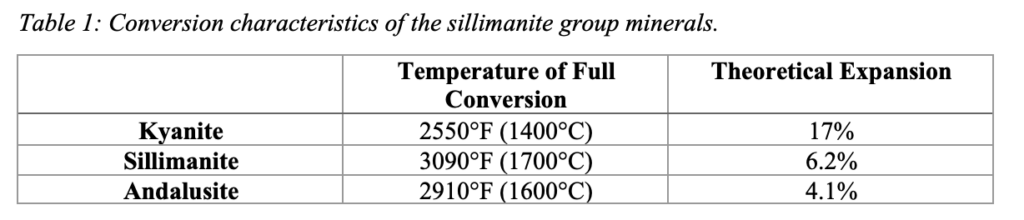

这三种硅线石矿物的相变温度各不相同。5当加热时,Al3+阳离子的配位数发生变化。这导致原子重新排列,形成更开放的莫来石晶体结构。蓝晶石的晶体结构是三者中最无序的,因此其化学键最弱。这意味着相变开始所需的热能最少。表1显示了这三种矿物转化为莫来石时的转化温度和理论膨胀率。6由于转化所需的温度较低,蓝晶石成为生产莫来石的理想候选材料。

弗吉尼亚莫来石™:生产过程

矿床

要了解弗吉尼亚莫来石™的制造过程,我们首先要探索它的前体矿物,弗吉尼亚蓝晶石™是如何制成的。开采和精炼工业级蓝晶石的首要要求是找到矿源。二氧化硅和氧化铝是地球上最丰富的氧化物,分别占地球地壳的59%和15%。7然而,找到这两种氧化物以正确的比例(已经受到必要的热和压力条件约束)来形成硅线石矿物群的情况并不常见。但这并不意味着硅线石矿物群是稀有的。地球上的每个大陆上几乎都能发现它们的存在。真正稀有的是不仅储量足够大以具有经济可行性,而且具有高纯度矿石的矿床。这里的“纯”通常不仅意味着没有杂质,而且不含其他硅线石矿物。一旦找到这样的矿床,真正的考验就开始了。即使一个矿床规模大并且纯度又高,这并不意味着它能够生产出工业级材料。矿床的地质结构和其他矿物的存在将决定从矿石本体中去除蓝晶石及其相关矿物(即使是微量)的难度。当谈到蓝晶石时,弗吉尼亚州迪尔温的威利斯山是一个世界级矿床,适合生产工业级蓝晶石。在威利斯山开采和生产工业级蓝晶石(以及从蓝晶石中提炼的莫来石)已有60多年的历史。

威利斯山位于弗吉尼亚州中部,距离里士满以西约70英里、夏洛茨维尔以南约50英里。威利斯山矿床位于被称为“耳语溪背斜”的地质构造中。这个矿床由两个部分组成:威利斯山本身和东岭,其中东岭是背斜的另一部分。该矿床大约形成于4.65亿年前的中奥陶纪时期。8主流理论是富含矿物的流体排放沉积了粘土矿物。这些物质被俯冲到有利于形成今天所见矿物的深度。然后,矿床被推升到地表并被截断,形成了暴露的东、西两侧。8矿体由蓝晶石-石英岩岩石组成。

威利斯山比周围的乡村高出475英尺,绵延约1.75英里。矿石中含有20%-30%的蓝晶石。主要杂质包括石英、几种不同种类的云母、氧化铁、铁硫化物和许多其他次要矿物。矿床几乎垂直地贯穿整个山体的高度,并在整个长度上平均厚度约为120码。威利斯山自20世纪50年代后期以来一直在持续开采,但这座大型矿体的大部分仍未开发。据估计,威利斯山矿石的剩余量超过50%。

东岭矿床紧挨着威利斯山,也绵延了约1.75英里。东岭比威利斯山矮,从周围的乡村中升起约300英尺。东岭矿床中的杂质比威利斯山的矿床多。其中,铁硫化物和粘土矿物的含量较高,并且可见到更多种类的氧化铁和云母。东岭的矿脉也比威利斯山的矿脉要薄,并且以30°的角度倾斜而并非垂直。东岭的采矿始于20世纪70年代末代,并且这部分矿体的储量也相当可观。

这两个弗吉尼亚矿床的寿命难以评估,也从未被明确确定。很明显,以目前的开采率,有足够的可开采矿石可供多代开采。

采矿和破碎

上述两个矿床的采矿工作都在白天进行,每周五天。爆破根据需要进行,但通常在每个矿床每月进行一次或两次。通过在钻好的孔(通常大约30英尺深)中填充液体炸药来完成爆破工作。爆破后仍然太大而无法移动的岩石会被碎石机破碎。装载机将材料捡起并放入运输车后部,运输车将材料运送到单颚式破碎机,颚式破碎机将来自两个采石场不同部分的矿石混合在一起。矿石的平均蓝晶石含量约为20%-25%,这意味着每年必须开采和加工约65万吨矿石,以满足公司对纯化蓝晶石和莫来石产品每年10万至12万吨的需求。

破碎过程的第一步是使用一台大型颚式破碎机,每块重达数吨的岩石被破碎机破碎减小至只有几十磅重。随后,这些材料会经过多个阶段的破碎和筛分(主要是旋回式破碎机),逐步将矿石的尺寸减小到大约一英寸以下。

湿法处理

经过干式破碎后,矿石流被送入所谓的“浮选”流程。之所以被称为“浮选”,是因为在湿处理过程中有多个步骤涉及泡沫浮选,但在这部分过程中还涉及许多其他的尺寸减小、尺寸分类和选矿技术,以去除杂质。这种湿法处理,顾名思义,非常耗水,每分钟使用7000至8000加仑水,并且每天运行24小时,通常每周运行五天。在选矿过程中,该部分包含了超过二十个关键步骤(如棒磨机、球磨机、水力分级机、水力旋流器、筛分机、浮选槽、螺旋机和萃取机等)。经过这一系列复杂的矿物提纯过程后,所有不同形式的粘土和泥土均被成功去除,同时几乎全部的黄铁矿和云母也被有效地分离出来。碱和碱土氧化物被降低到0.05%以下,而二氧化钛被降低到约1.5%。石英含量也降低到4%-6%。氧化铁是这部分过程中唯一未被触及的杂质,它们占此时“浮选精矿”的5%-10%。它们的去除将在选矿过程的下一部分进行。

干法处理

公司选矿流程中的干法处理阶段涉及去除各种自然形态的铁。首先,潮湿的“浮选精矿”经过多个步骤脱水,然后送入流化床干燥机,在输送过程中进行混合和搅拌。均质化材料落入加热流化床的顶部腔室,这种流化床类似于某些铸造厂在粗砂涂覆时使用的设备,物料在这里被完全干燥。随后,材料进入该容器的另一个腔室,在腔室里被加热至超过1000°F(540℃),然后经历一个特殊过程,将所有不同种类的氧化铁转化为磁性形式。之后,蓝晶石/铁混合物在旋转冷却器中冷却。一旦温度降至低于约250°F(120℃),物料就会通过多组磁铁:一些低强度永久磁铁,一些高强度可变磁铁,以及一些稀土磁铁。这些磁铁组将总铁含量降低到0.4%-0.6%的范围内。为了延长耐火材料的使用寿命,这部分流程会进行长时间的连续作业,每天24小时,每周七天。

最近,公司为了进一步降低部分蓝晶石产品的铁含量,开发了新的处理工艺。这一工艺能够生产一种氧化铁含量更低的产品:优质级弗吉尼亚蓝晶石TM。这种材料的氧化铁含量低于0.2%。正是这些新的分离技术产生了氧化铁含量较低的蓝晶石,这是 优质级弗吉尼亚莫来石TM的前体。

煅烧

优质级弗吉尼亚蓝晶石TM通过卡车运送到我们其中的一个煅烧厂(共两个)。蓝晶石被送入回转窑中,暴露于超过2700°F(1480℃)的高温。目前有三台回转窑在运行。蓝晶石的加热会导致其晶体结构重新排列并形成莫来石,与之前所讨论的一致。这一反应如方程式1所示。反应产生的二氧化硅是一种非常细且非晶态的副产品。这种非晶态颗粒附着在新形成的莫来石晶体叶片的侧面。当蓝晶石转化为莫来石时,其体积会膨胀百分之十七。莫来石在转化过程中也保持了蓝晶石非常高的长宽比(针状或针形)。

研磨与分级

煅烧后,优质级弗吉尼亚莫来石TM将走两条路线之一:粗砂筛分或细粉研磨。为了制作粗砂材料,部分莫来石被送入振动筛。这是一个多层筛网堆叠,专门用于生产20×50和50×100两种规格的粗砂产品。由于莫来石具有长针状的形态,这导致筛分过程变得相对困难,因为莫来石的针状结构可能垂直站立,从而有可能穿过筛网。控制进料率和振动频率对于保持筛分产品的一致性非常重要。

剩余的优质级弗吉尼亚莫来石TM会进入一台特殊的球磨机进行研磨。这台球磨机内部衬有花岗岩,并使用氧化铝研磨介质。使用钢球或钢制衬里会削弱生产低铁含量产品的努力。从磨机出来的物料会经过空气分级机,将任何较大的颗粒送回磨机进行进一步研磨。

检测

在整个生产过程中进行检测对于确保产品的一致性至关重要。从浮选机旁边的磨机开始进行检测,以确定原矿中蓝晶石的百分比。在浮选车间进行数十次测试,以检查蓝晶石从其他矿物中的富集程度。在干燥机处进行粒度测试,以检查产品的粗糙度。还使用现场XRF单元监测除铁过程。在回转窑中使用氦气比重计作为现场测试,以检查在煅烧过程中蓝晶石是否完全转化为莫来石。

所有材料都会送至主质量控制实验室进行最终检测。每袋产品都会接受粒度分布、化学性质和矿物组成的测试。对于粗砂,我们使用Ro-Tap筛分机对产品进行筛分。对于更细的网筛,则使用空气筛分机。此外,我们还可以使用Microtrac粒度分析仪对细粉产品进行激光光散射分析。化学性质通过X射线荧光分析仪进行检测。使用X射线衍射仪来检查莫来石中是否残留有未转化的蓝晶石,并确定其他特定矿物或化合物的存在,例如方石英的含量。

为什么这很重要

从矿石中提取蓝晶石并进行煅烧以生产莫来石是一个耗时且细致的过程,涉及多个步骤。然而,尽管这种方法需要投入大量的时间和资源,但其所产生的最终原材料却具有独特且极为有用的性质,这使得所有的付出都变得物有所值。通过煅烧蓝晶石生产的莫来石与通过煅烧粘土矿物生产的莫来石之间存在一些差异。首先,每个莫来石晶体都是由一个蓝晶石晶体产生的,而不是由晶体团聚产生的。这使得莫来石颗粒具有较高的长宽比。当团聚形成团聚体时,莫来石的自然长宽比会被团聚体的形状所中和。蓝晶石是一种片状矿物。由蓝晶石制成的莫来石在整个煅烧过程中都保持着这种长宽比。颗粒的高长宽比已被证明可以增强热态机械强度,减少模具开裂(裂缝),并减少模具上所需背层的数量。

另一个区别是莫来石的均一性。从粘土矿物中生产的莫来石杂质往往在整个团聚体内均匀分散。虽然均一性通常是优点,但在抗蠕变性方面却可能是一个不利因素。如果杂质在材料中均匀分散,那么团聚体就会蠕变。然而,由蓝晶石制成的莫来石则是单一的片状颗粒。材料中的杂质会附着在蓝晶石/莫来石晶体表面的两侧,因此杂质是局部的。这意味着晶粒的一小部分可能会发生蠕变,但不存在杂质的其他晶体部分则不会。将这些片状颗粒堆叠在一起,可以分散蠕变,使得抗蠕变性比典型的混合团聚体莫来石材料更高。

虽然莫来石通常表现出优异的抗蠕变性,但铁含量限制了蠕变开始前的最高使用温度。氧化铁与二氧化硅结合时,会作为助熔剂,大大降低熔点和软化点。这会形成流体状的玻璃,使壳型蠕变。正是壳型蠕变(膨胀)可能导致尺寸控制不佳,从而可能使铸件超出客户规格而无需进行额外的返工。铁含量的微小变化会对使用温度和壳型的稳定性产生巨大影响。正是这一概念促成了优质级弗吉尼亚莫来石TM的生产。这种材料的铁含量低于0.2%,而标准弗吉尼亚莫来石TM的铁含量最多为0.75%。

为了研究铁对各种莫来石抗蠕变性的影响,进行了膨胀计测试。这些莫来石的列表可参见表2。表中显示了氧化铝、二氧化硅、铁以及碱/碱土金属氧化物的含量。我们尝试测试了具有各种氧化铝含量的材料。膨胀计的温度曲线如表3所示。

图3显示了温度与长度变化的膨胀计曲线。所有样品在2010°F(1100℃)之前的热膨胀都非常相似。这表明由于类似的热膨胀,所有这些样品材料在2010°F之前都可以用于相同的模具。但是,超过这一温度后,不同来源的莫来石性能开始分化。M3开始软化,其热膨胀速度减缓。接下来,在2280°F(1250℃)时,样品M4的热膨胀也开始放缓。这并不奇怪,因为这两个样品首先开始软化,原因在于它们的氧化铝含量最低。唯一没有显示出热膨胀显著减缓的材料是优质级弗吉尼亚莫来石TM。这可以通过它在所测试样品中具有最低的氧化铁含量来解释。较少的铁氧化物与二氧化硅反应形成玻璃,从而限制了玻璃的形成并提高了最高使用温度。

将x轴从温度更改为时间,可以让我们检查材料的蠕变特性。每种莫来石在1400℃下保持一小时,并用膨胀计施加恒定压力。这实质上是一次准蠕变测试。观察在保持阶段开始与结束时长度变化的差异,可以揭示每种莫来石的抗蠕变性。包含这些数据的膨胀计曲线如图4所示。

优质级弗吉尼亚莫来石TM在保持阶段显示出最小的变化量,因此具有最高的抗蠕变性。优质级弗吉尼亚莫来石TM的蠕变值显著低于第二抗蠕变材料M1。尽管M1的氧化铝含量高出9%。样品M2和弗吉尼亚莫来石TM也含有比优质级弗吉尼亚莫来石TM更多的氧化铝,但在保持阶段蠕变更多。这些结果表明,氧化铁含量影响耐火材料的抗蠕变性,在选择原材料时,除了氧化铝含量外,还需要考虑其他因素。优质级弗吉尼亚莫来石TM的碱/碱土氧化物含量也最低。这些物质也作为助熔剂,并可能降低抗蠕变性。这些氧化物可能有助于解释为什么M1和M2的抗蠕变性低于优质级弗吉尼亚莫来石TM。弗吉尼亚莫来石TM产品的碱/碱土含量相似,因此这两种矿物之间抗蠕变性的差异必须归因于铁含量。尽管样品M3和M4的铁含量低于M1或M2,但它们在保持阶段蠕变最多。这证实了虽然铁含量是一个重要的考虑因素,但高氧化铝含量仍然是抗蠕变性必需的因素。大量的碱/碱土氧化物也对样品M4产生了负面影响。蠕变测试表明,在需要铸件尺寸稳定性的模具中,应使用优质级弗吉尼亚莫来石TM,而不是测试的其他铝硅酸盐。

结论

开采蓝晶石-石英岩矿并选矿以获得具有工业用途的蓝晶石是一个非常复杂的过程。为了生产铁含量低于0.2%的蓝晶石产品,需要经过超过二十五道工序。然后,这种材料经过煅烧制成优质级弗吉尼亚莫来石TM。将蓝晶石煅烧成莫来石会产生一种具有多种独特特性的原材料。这种莫来石的杂质含量较低,这些杂质与晶体表面结合,使得杂质呈非均质性,有助于增强抗蠕变性。由蓝晶石制成的莫来石具有高长宽比,可用于增强壳型强度、减少壳型开裂,并在某些情况下减少了所需的背层数量。

我们的研究表明,测试的所有不同莫来石来源在达到2010°F(1100℃)之前具有相似的热膨胀率。在此点之后,各种材料开始软化,其膨胀率降低。优质级弗吉尼亚莫来石TM是唯一一种能够持续以恒定速率膨胀到2550°F(1400℃)的原材料,尽管其他几个样品含有更高的氧化铝含量,但它仍显示出最高的抗蠕变性。这是因为其中含有较低量的氧化铁和碱/碱土氧化物,这些物质直接影响抗蠕变性。这种高抗蠕变性特性使优质级弗吉尼亚莫来石TM成为壳型材料的绝佳选择,在这些壳型中,高温下的尺寸稳定性对铸造质量和产量至关重要。

发表回复