为了测试杂质水平对耐火材料的重要性,我们测试了具有静态氧化铝含量和氧化铁含量低至0.1%的弗吉尼亚莫来石样品。阅读本文以了解结果!

Steven Ashlock*和Austin Scheer

美国蓝晶石矿业有限公司

摘要

莫来石由于其出色的热性能而在耐火材料行业中占有重要地位。大多数市售莫来石材料是非化学计量的,因此其最高使用温度远低于理论可能值。在选择两种材料时,人们通常认为莫来石团聚体或颗粒的氧化铝含量是最重要的属性。然而,杂质的数量也同样重要。助熔材料的夹杂物,如氧化铁、碱和碱土氧化物,通过与耐火材料中的二氧化硅反应并产生玻璃相,从而降低最高使用温度。为了测试杂质水平对耐火材料的重要性,我们测试了具有静态氧化铝含量和氧化铁含量低至0.1%的弗吉尼亚莫来石TM样品。对烧制后抗折模量、抗蠕变性和热膨胀系数进行了检查,结果表明减少氧化铁含量对耐火材料颗粒是有益的。同时,还使用XRD比较了不同氧化铁含量下不同温度的玻璃相形成情况。

引言

铝硅酸盐材料在陶瓷史上扮演了重要角色。早在公元前1500-1000年,当中国人在烧制粘土陶器时,就产生了原位莫来石。1铝硅酸盐在耐火材料中的使用始于将天然石材切割成块。2随着这些天然耐火材料的耗竭,工业革命时期围绕高岭土产品的技术开发成为必然。1随着技术的进步,低氧化铝含量的高岭土在很大程度上已被各种氧化铝含量的团聚体所取代,具体取决于应用。2

莫来石就是这样一种材料。氧化铝含量在56%-79%的铝硅酸盐家族被称为莫来石。3莫来石具有高耐火性,抗热震性,以及出色的热性能,如抗蠕变性。1这些特性使得莫来石在全球的耐火材料中得到广泛应用。然而,纯莫来石在自然界中很少见,因为从地质学角度来看,它需要在高温/低压条件下形成。因此,它并不是为了工业目的而开采的。

用于工业目的的莫来石必须使用前体矿物来制造。莫来石的形成主要有三种方法。第一种方法是将粘土矿物挤压或球化,然后进行煅烧。另一种形成方法是煅烧硅线石族的任一矿物。此外,还可以在电弧炉中熔化纯二氧化硅和氧化铝以形成熔融莫来石,其氧化铝含量可以达到更高水平。

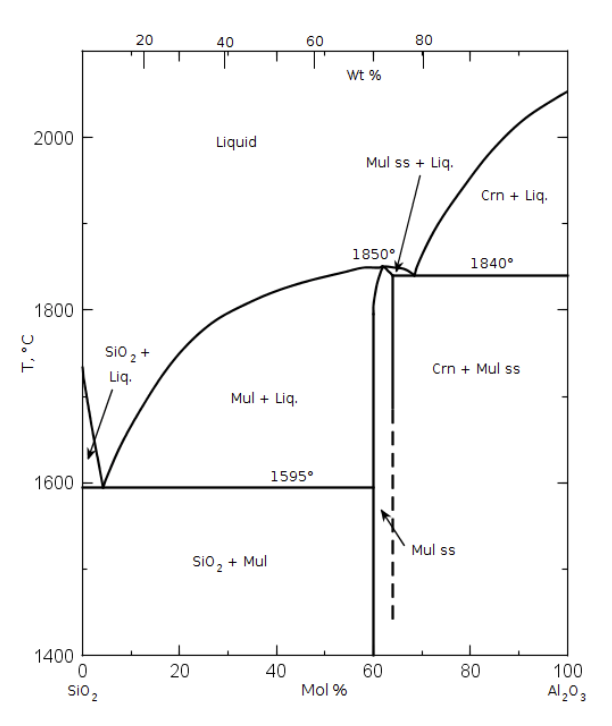

通过熔融法制造莫来石可以生产高质量的产品,其氧化铝含量接近或超过化学计量氧化铝含量(72wt%),这取决于原料的混合比例。另外两种形成方法通常会产生氧化铝含量低于化学计量莫来石的铝硅酸盐材料。如图1所示,降低氧化铝含量对生成的莫来石的熔点有负面影响。

这些不同的形成方法基于原料的纯度,产生的莫来石材料在氧化铝含量上可能有很大差异。所制造莫来石的最重要属性是氧化铝含量。简而言之,氧化铝含量百分比越高,耐火性就越高。虽然这通常是事实,但如果莫来石中的杂质浓度足够高,它们对使用温度的影响可能会大于氧化铝的整体含量。原料矿床的地质特征、这些原料的选矿方法以及加工条件都会影响最终生产的莫来石团聚体。

氧化铁是耐火材料中问题最多的杂质之一。将氧化铁引入纯氧化铝-二氧化硅体系会导致液相的形成。5这种液相会渗透到耐火材料的孔隙中,使热化学反应发生并形成新相。6这些相会降低耐火材料的热性能,如高温下的抗蠕变性。在其组成中,氧化铝含量低于化学计量72%的莫来石材料本质上含有过量的二氧化硅。这种二氧化硅将与氧化铁杂质反应形成玻璃相,从而产生一种对耐火材料体热性能有负面影响的团聚体。

由于已知较低的铁含量通常对耐火材料的热性能有益,美国蓝晶石矿业有限公司(KMC)开始尝试从标准的蓝晶石和莫来石产品中去除过量的氧化铁。这个问题涉及三个方面:

- 将铁含量从标准的0.5%降至更低是否会影响使用弗吉尼亚莫来石TM制成的耐火材料的热性能?

- 铁含量可以降低到多低?

- 在什么时候会出现收益递减?

测试程序

通过改变生产过程中的加工参数,生产出多份弗吉尼亚莫来石TM样品,使铁含量降低到标准水平以下。为了创建高于典型值的样品,这些样品中掺杂了通常从工艺中去除的高铁材料。测试的氧化铁含量如下:0.1%、0.15%、0.2%、0.25%、0.45%、0.6%、0.85%和1.2%。使用X射线荧光(XRF)确定化学成分。测试在帕纳科Axios mAX仪器上进行。

为了减轻任何变量对测试结果的影响,本测试尝试保持氧化铝含量恒定。这些样品的平均氧化铝含量为57.5%。必须指出,尽管这是目标,但氧化铝含量存在一定程度的偏差,可能在一定程度上影响了结果。其他杂质在整个样品中保持相对稳定,其中TiO₂的平均含量为1.1%,碱/碱土的平均含量为0.08%。

将35目材料研磨、压制成小圆片,并切割成矩形棱柱体以制作膨胀计样品。这些样品在KMC实验室的Linseis L75VS1600C膨胀计中进行测试。

通过将100目材料压制成6.0×1.0×1.0英寸(150×25×25mm)的铸条,创建了另外两组样品。这些铸条在1600℃下烧制5小时,加热和冷却速率均为10℃/min。

其中一组铸条用于检查烧制后的抗折模量(MOR)。它们按照ASTM C133-97(21)进行测试。

一半的断裂铸条被用来制作X射线衍射(XRD)的样品。这些样品在压制成小圆片并加载到XRD机器上之前,先进行破碎和研磨。使用Panalytical Cubix3测量样品。然后,使用Panalytical HighScore程序中的Rietveld细化法对它们进行分析。

第二组铸条用于箱式炉中的热负荷下垂测试。这些铸条被支撑在半圆形氧化铝棒的两端,并在其自身重量下下垂。烧制周期是以10℃/min的速率升至1600℃,保持24小时,然后以10℃/min的速率冷却至室温。使用深度计在测试前后测量铸条的偏转。

在1600℃下进行测试,因为这个温度在这个氧化铝范围内的纯氧化铝-二氧化硅系统的固相线附近。(参见图1)

结果与讨论

XRD结果

分析烧制前的样品显示存在石英、蓝晶石、金红石和硅钛石相。烧制后,XRD扫描中仅存在的矿物相是莫来石。绿色状态下的其他相熔化成了非晶相。观察到明显的背景水平差异,表明非晶材料的含量有所不同。

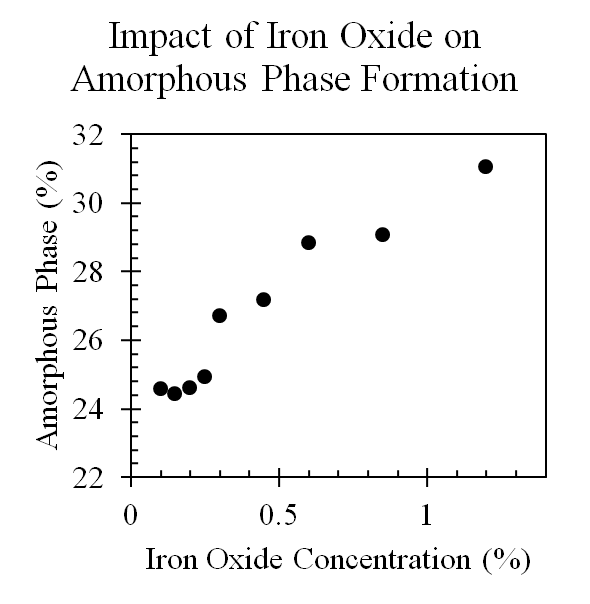

在HighScore中使用了K系数法7来生成每个烧制后样品中非晶材料的近似值。这些结果如图2所示。应该注意的是,使用该方法获得的值给出了非晶相的近似值,主要用于方向性相关性。

随着氧化铁浓度的增加,非晶相的增加可以解释本文中的许多其他结果。在0.25%、0.2%、0.15%和0.1%的样品中,非晶相的减少似乎变慢,暗示着收益递减的点。

膨胀计结果

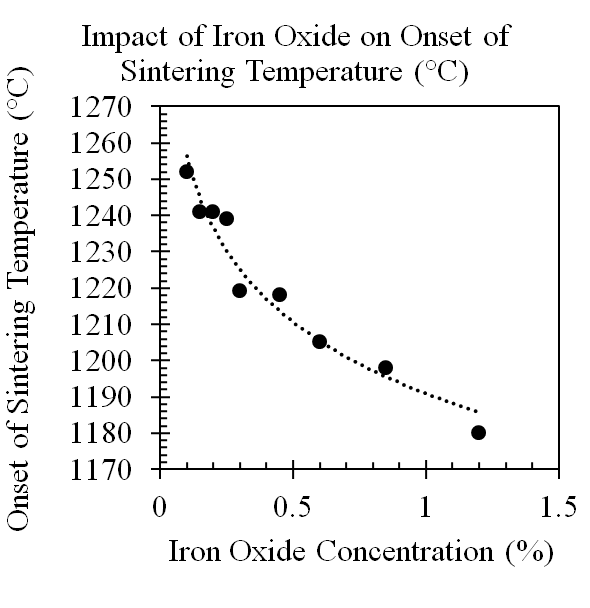

膨胀计测试显示,每个样品之间的曲线呈指数方式变化。图3展示了烧结起始温度。膨胀计结果表明,0.1%材料的烧结起始温度比1.2%材料高72℃。在0.25%和0.3%之间首次出现较大的温度下降,降幅为20℃。0.25%及以下的浓度均紧密分组,暗示了收益递减的点。与KMC历史上制作的标准莫来石(约含0.5% Fe2O3)相比,较低浓度的烧结起始温度较高,也暗示了这些莫来石在最大使用温度上可能更高。

热负荷下垂

热负荷下垂测试并未像预期那样在中间样品中显示出太多差异。但是,从最低铁含量(0.1%、0.15%和0.2%)到最高铁含量(1.2%)的样品之间存在显著差异。高铁含量的材料比最低铁含量的样品下垂了约20%。这表明降低原料中的氧化铁含量应提供更高的耐火材料体抗蠕变性。这不仅对砖块和整体耐火材料有用,而且对窑具也有用。

图4增加氧化铁含量使在1600℃下保持24小时后的铸条颜色明显变暗。(从上到下按浓度递减显示,顶部为1.2%,底部为0.1%)

本次测试的另一个观察结果是颜色的变化(图4)。颜色通常是杂质的指示剂,这一点在本研究中得到了证实。样品最初呈白色,并随着氧化铁浓度的增加逐渐变暗。

MOR

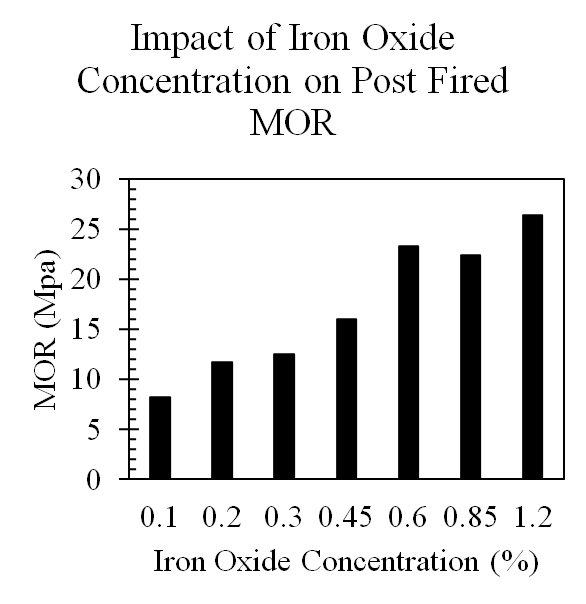

MOR测试表明,随着Fe2O3浓度的增加,强度也在增加。除0.6%的样品外,增加似乎呈线性关系,但0.6%的样品高于0.85%的样品,结果异常。0.2%和0.3%的铁含量样品非常相似。然而,在测试0.15%和0.25%的样品之前,设备出现了故障。据推测,这些样品将符合其余数据的线性关系。待机器修复后,将完成测试。

这些铸条是通过将具有窄粒度(PSD)的材料与仅含有少量木质素磺酸钠作为粘合剂的材料压制而成。这种窄PSD导致缺少细粉,而细粉的大表面积通常有助于烧结。除了氧化铁之外,其他助熔剂的少量存在也减慢了铸条的烧结,降低了MOR。考虑到这些条件,可以推断MOR的最大影响来自非晶相的形成。如前所述,随着氧化铁浓度的增加,形成了更多的非晶相。当玻璃冷却固化时,这产生了具有更高烧制后MOR的铸条(图5)。

虽然氧化铁的增加提高了烧制后状态下的MOR,但这并不适用于工作温度下的耐火材料。假设非晶相会导致晶界滑动,降低热MOR并导致蠕变增加。需要进一步工作来证实这一假设。

确定新产品的氧化铁含量

最后要回答的问题是,在生产规模上,KMC能将蓝晶石(以及因此煅烧后的莫来石)中的铁含量降低到什么程度。达到的最低样品铁含量为0.04% Fe2O3。然而,确定要达到这一低水平所需的步骤在大规模生产中难以复制,同时也不经济适用。因此,决定新产品——优质级弗吉尼亚莫来石TM的氧化铁含量将控制在0.19%或以下。这低于收益递减点(0.25%),应该能够缓解任何可能对产品性能产生影响的成分偏析问题,同时也不会低到使产品的经济性变得不切实际,无法用于工业应用。

未来工作

本研究中除膨胀计工作外,大部分测试都是在烧制后样品上进行的。接下来将进行更多测试,以进一步了解温度对氧化铁的影响。计划在下一个项目阶段进行热MOR和测温锥测试。虽然热负荷下垂提供了方向性指标,但还将进行高温蠕变测试,以更好地了解随杂质水平降低而增加的抗蠕变性。

还需要进行额外的研究,将新的优质级弗吉尼亚莫来石TM与其他莫来石进行比较,以了解其在耐火材料应用中的地位。

结论

本研究有三个主要目标。最重要的是,降低莫来石中的氧化铁含量是否会导致莫来石热性能出现显著且有意义的改善。研究数据表明,在所有测试中,降低氧化铁含量均提高了产品的性能。据推测,这是由于非晶相的含量降低,这一点已通过XRD测试得到证实。

第二个问题是KMC能将氧化铁浓度降低到什么水平。KMC能够生产出含0.04% Fe2O3的产品,但在工业规模上,这种产品被认为既不实际也不经济适用。

最后,是否存在收益递减点?在几项测试中,当氧化铁含量降低到0.25%以下时,似乎只有很小的提升。因此,决定将新产品优质级弗吉尼亚莫来石TM的氧化铁Fe2O3含量控制在0.19%或以下。

尽管这些结果充满希望,但仍需要进一步的研究来确定该产品在行业内的实用性。

REFERENCES

1. H. Schneider and S. Komarneni, Mullite. Wiley-VCH, Weinheim, Germany, 2005.

2. K. Dana, S. Sinhamahapatra, H. Sekhar Tripathi, and A. Ghosh, “Refractories of Alumina-Silica System,” Trans. Ind. Ceram. Soc., 73 [1], 1-13 (2014)

3. ASTM Standard C467-14 (2018), “Standard Classification of Mullite Refractories,” ASTM International, West Conshohocken, PA, 2014.

4. S. Aramaki and R. Roy, “Revised Phase Diagram for the System Al2O3—SiO2,” Journal of the American Ceramic Society, 45 [5] 229-242 (1962).

5. A. Muan’ “Reactions Between Iron Oxides and Alumina-Silica Refractories,” Journal of the American Ceramic Society, 41 [8] 275-286 (1958)

6. J. Porier and M. Rigaud Corrosion of Refractories: The Fundamentals. Göller Verlag GmbH, Baden-Baden, Germany, 2017.

7. B.H. O’Connor and M.D. Raven, “Application of the Rietveld Refinement Procedure in Assaying Powdered Mixtures,” Powder Diffraction, 3, 2–6 (1988).

发表回复