了解我们如何发现蓝晶石浆料成功应用于铝和铜合金铸件。

Steven Ashlock

研究和技术部门总监

陶瓷工程师

美国蓝晶石矿业有限公司

Austin Scheer

陶瓷工程师

美国蓝晶石矿业有限公司

Kevin Rudolph

冶金工程师

O’Fallon Casting铸造厂

摘要

在评估“铸态”质量时,选择合适的熔模铸造面层耐火材料至关重要。面层材料必须耐火(耐高温),因为它需要能够承受熔融金属的“过热”,以避免模具与金属反应导致的缺陷。理想情况下,该材料应不润湿,这样熔融金属就没有机会渗透到底涂层的气孔中。打底浆料必须具有足够的流动特性(流变学),以确保铸件能够精准地保留型芯的复杂细节。锆石几乎总是用于打底浆料和打底粗砂中。这主要是因为锆石是一种稳定的耐火矿物,能够承受用于铸造不锈钢合金的超高温。然而,在合金温度远低于铁或镍基高温合金的应用中,可能不需要高温耐火性,例如熔模铸造铝。

在铝铸件中,背层材料可能与钢不同,但打底材料通常相同:锆石。尽管铝合金的熔点明显低于其钢对应物,但锆石仍被广泛使用。熔融铝具有腐蚀性,并且很容易通过铝的还原作用与大多数耐火材料发生反应。这种腐蚀性会导致模具与金属发生反应,导致表面缺陷,增加后处理工作量。锆石在抵抗这种腐蚀方面表现出色,但成本较高,对于铝铸造应用来说过于昂贵。美国蓝晶石矿业有限公司最近开发了一种新的打底浆料矿物替代品,它既具有足够的耐火性以承受铝的超高温,又具有与熔融铝不润湿的特性,形成光滑的铸态表面。本文将通过实验室测试和铸造厂案例,讨论这种新型打底浆料在铝熔模铸造中的可行性。

引言

几年前,能源部(DOE)资助了一个旨在提高熔融金属处理能效的项目,重点关注铝合金。1耐火材料是该项目的主要关注领域之一。关注这一领域的原因是,由于耐火材料降解而导致的热量损失会增加能源消耗。早在20世纪50年代,当Brondyke测试硅质耐火材料上铝金属的渗透时,就已经对铝侵蚀导致的降解进行了测试。2减少腐蚀导致的降解的一种方法是减少金属对耐火材料的渗透。对于熔融铝,通常的解决方案是添加不润湿剂,如BaSO4或CaF2。3,4

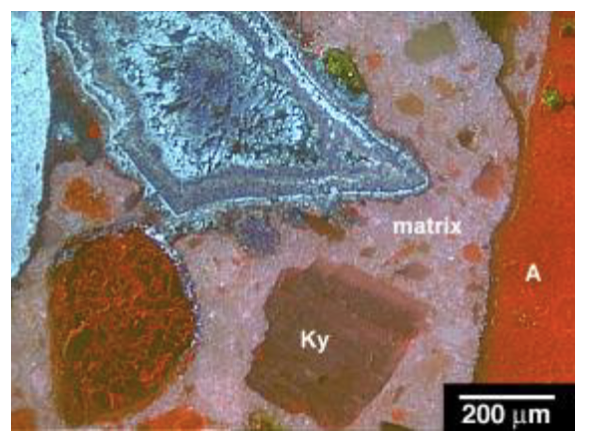

在DOE研究中,分析了从铝合金熔炼炉中使用的废弃可浇注耐火材料样品。其中一个发现是在金属渗透区域存在大量蓝晶石晶体。这些蓝晶石晶体不受熔融铝的影响,而其他团聚体已经降解。进一步的研究5,6也表明,蓝晶石比主要的耐火团聚体(如莫来石、二氧化硅和铝土矿)更能抵抗铝的侵蚀。这种情况如图1所示。

在包括熔模铸造壳型底料层在内的许多耐火材料应用中,抵抗熔融金属侵蚀的能力非常重要。对侵蚀的惰性是关键,有助于最小化模具与金属之间的反应。这些反应会氧化铸件表面,导致额外的后处理时间和成本增加,甚至在最坏的情况下,可能导致铸件报废。长期以来,锆石一直是熔模铸造壳型底涂层的主要成分,因为它具有化学惰性。锆的熔点非常高,通常不会与大多数铸铁和钢合金发生反应。此外,锆石也用于铜、青铜和铝铸件的打底浆料中。然而,我们必须提出一个问题:在如锆石铸件这样的低温铸造中,锆真的是必要的吗?当选择锆石用于与钢铸件相比温度并不高的应用时,需要考虑多个因素,包括可用性、原材料成本和因辐射而产生的处理成本。

蓝晶石因其天然抗铝侵蚀的特性,成为打底材料的理想选择。然而,据我了解,蓝晶石此前从未被用作打底浆料。这可能是因为人们担心蓝晶石在高温下的显著膨胀性。蓝晶石在2550°F(1400℃)的高温下持续加热一小时会转化为莫来石,这一转化会导致晶体结构重新排列,体积膨胀17%。这种膨胀特性会限制蓝晶石作为高熔点合金打底材料的使用,因为蓝晶石的膨胀可能导致壳型开裂。但在铝合金等低熔点合金的浇注过程中,由于浇注温度远低于蓝晶石的转化温度,因此不存在这样的问题。

美国蓝晶石矿业有限公司(KMC)决定验证将蓝晶石用作打底浆料矿物的设想。如图所示,初步的实验室测试结果非常鼓舞人心,因此他们在O’Fallon Casting铸造厂进行了进一步的测试。

实验室测试

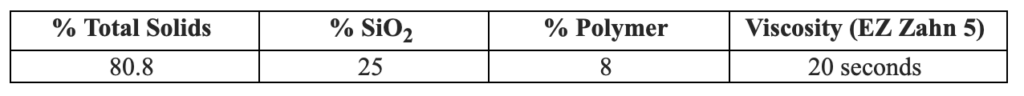

由于这是蓝晶石首次用于打底浆料应用,在选择研磨产品的最佳粒度分布(PSD)时非常谨慎。研究了多种PSD以检查浆料的粘度和剪切行为。最后选择了d50约为21µm的材料作为本项目的最佳PSD。使用这种研磨材料制成的浆料具有以下属性:

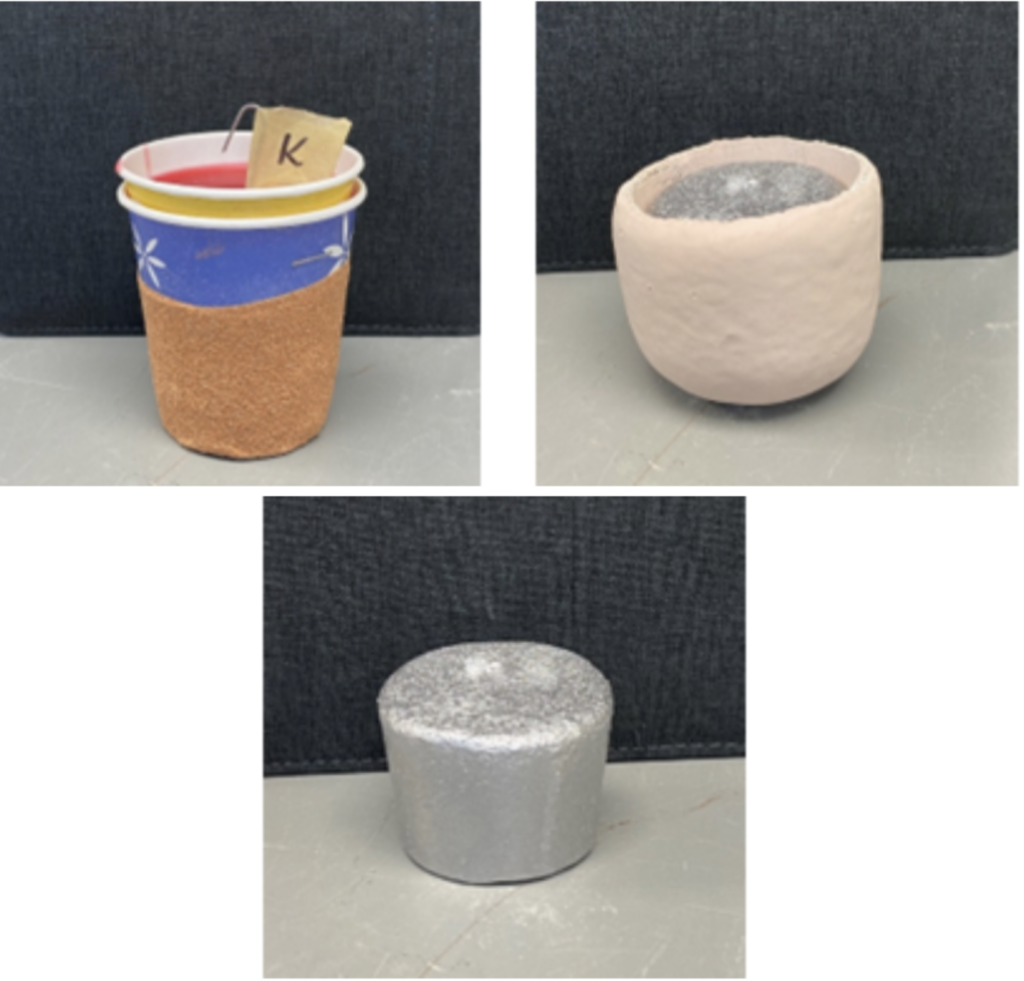

然后,将这种浆料用作初始杯形测试的底层涂料。蜡涂纸杯内填充蜡以增加刚性,包括用于干燥测试杯的挂钩。在这些蜡填充杯的外部用订书钉固定了第二个杯子。(图2)然后,将这些杯子浸入蓝晶石浆料中。使用模仿锆石砂的70×100蓝晶石粗砂作为底层粗砂。蓝晶石浆料用于6层背层和封闭层,以20×50的弗吉尼亚莫来石作为背层粗砂。然后拔掉订书钉,并移除填充蜡的杯子。剥去浸入浆料杯子内侧的纸张,留下杯形陶瓷壳型。将A356合金在1450°F(790℃)下熔化并倒入杯中。冷却后,从壳型中取出金属锭。未观察到模具与金属之间发生反应。

KMC希望比较这些铝锭的表面光洁度与锆石涂料制成的铝锭的表面光洁度。使用锆石底料和锆砂粗砂底料,加上相同的背层浆料和粗砂,制作了更多的杯子。使用蓝晶石或锆石底料制成的锭在表面光洁度上没有可区分的差异。

在首次概念验证之后,KMC想尝试更复杂的形状。用熔融蜡填充金属模具,模具形状为弗吉尼亚州轮廓,以制作蜡模。(图3)针对弗吉尼亚州形状的蜡模,重复了杯形测试中使用的相同浸涂顺序、蜡烧除和合金(包括使用蓝晶石和锆石打底浆料)。无论使用蓝晶石还是锆石打底浆料,制成的弗吉尼亚州形状铸件在表面光洁度上并没有明显的差异。

最后一次实验室测试旨在观察拐角和孔中的脱壳特性。以与第一次测试中杯子类似的方式浸涂数字生日蜡烛。结果证明,用火炬对这些更复杂的形状进行壳型脱蜡存在问题。为了去除蜡,将壳型放入莫来石煅烧窑的检查口进行伪闪火脱蜡。这确实由于热冲击而使一些壳型出现裂纹,但大多数壳型都能经受住测试。这些数字在1450°F(790℃)的温度下用A356合金铸造。使用蓝晶石作为打底浆料材料时,这些铸件的脱模和表面处理都没有问题。

O’Fallon Casting铸造厂试验

第一批

第一次铸造试验设计的浆料属性与实验室测试相似。在高速剪切混合罐中进行混合,然后泵送到用于浸涂的罐中。大部分原料的添加都没有问题。然而,与实验室规模的罐(3加仑)相比,大型罐(120加仑)的原料添加并没有实现预期的线性缩放。这带来了一些困难,因为随着更多细粉的加入,浆料没有迅速润湿后一半的细粉添加物。为了防止浆料在混合过程中变得过稠,混合罐的转速被周期性地提高,并且不得不进行“排气”操作——即短暂地停止罐的旋转,以便让被困住的气泡从表面逸出。在添加结束时,混合罐的速度需要大幅度增加。

在所有原料添加完毕后,进行了大约五个小时的混合,之后将浆料泵送到用于浸涂的罐中。浆料泵送效果不佳,混合罐边缘有一些残留物,表明增加混合时间将是有益的。混合后的第二天,对浆料进行了质量测试。这些测试包括粘度、板重和比重。使用4号Zahn杯每天检查浆料的粘度,以此来维持浆料的质量。如果添加了水,则进行第二次粘度检查。浆料保存了大约三个月。一个月后,蒸发量超过预期,导致每天需要添加的水比O’Fallon Casting(OFC)铸造厂典型打底浆料所需的水要多得多。蓝晶石浆料不会凝胶化,即使变稠也能恢复。

在零件浸涂之前,还进行了剪切测试以确保涂层均匀。用于测试的零件包括不同合金以及具有不同特征(如薄壁、平面或管通道)的零件。测试了A356、A357、C874和金属基复合材料(MMC)合金。由于槽体的大小,零件采用铝硅酸盐粗砂手工浸涂。在打底层之后,零件再涂覆三层中间层、三层背层和一层浸涂密封层。蓝晶石浆料仅用于打底层。

一旦壳型构建完成,壳型就会进行脱蜡和烧制。这些步骤中没有出现裂纹。A356和A357零件采用传统浇包浇筑,而MMC和C874零件则采用反重力铸造。浇筑时,所有零件均未出现问题。在清理零件时评估了脱模的难易程度和表面光洁度。据操作人员称,A356和A357零件的表面光洁度或水洗都没有差异。MMC零件在某些狭窄的角落处存在轻微的金属渗透问题。这并没有导致任何零件报废,但增加了水洗所需的工作时间。虽然C874铸造的零件在水洗方面没有问题,但与带有OFC打底层的类似浇口相比,浇口棒和一些浇道显示出氧化增加的迹象。这也没有导致任何零件报废,经过荧光渗透检测(FPI)确认表面符合标准。铝制零件的浇注金属温度为1300°F,模具温度范围为800-1000°F。C874浇口观察到的温度最高,模具温度为1450°F,金属温度为1900°F。

第二批

第二批试验的主要目标是进一步验证底浆层的成功,同时简化其混合过程。此次配方已调整,以更贴近O’Fallon Casting铸造厂底浆的性质。这导致配方中固体含量、硅含量和粘度均有所降低。第二批的浆料量少于第一批,以更好地适应浸漆槽的尺寸,从120加仑减少至90加仑。第二批浆料的混合过程明显更为顺畅。细粉的润湿速度显著提高,混合罐的设定高度也相应降低。为了更接近OFC底浆,还添加了生物杀灭剂。

与第一批次一样,浆料在五小时后泵送到与第一次试验相同的槽中。由于批次较小,相同的等待时间并未对泵送造成影响。同样的测试也被用来验证和维持浆料的状态。然而,在首次尝试浸涂部件时,浆料会粘在蜡模上。但在浸漆槽的一侧时,浆料则能很好地附着。似乎浆料在某种程度上发生了分离,并未完全混合。在浸涂前搅拌浆料时,浆料看起来混合得更好,因此,通过添加水来维持浆料的状态以对抗蒸发。两周后,剪切测试显示涂层均匀,表明问题在于浆料没有完全混合。一旦剪切测试完成,部件就像第一批次那样进行浸涂,没有出现任何问题。部件的壳型构建、脱蜡和烧除均如预期进行。本次测试中使用的部件材料为A356和MMC合金。浇注和清理的结果与第一次测试相同:所有A356部件均浇注良好,表面光洁度良好,清理得当。与此同时,MMC部件在紧密角落处显示出少量的金属渗透,并需要额外的时间来去除残留的壳型。在浆料分离时浸涂的浇口在某些区域显示出略为粗糙的表面光洁度,因为壳型并未附着,但其他方面与浸涂良好的部件相同。

结论

表面光洁度和可清洗性与常规的OFC工艺相当;唯一需要稍长清洗时间的是MMC合金部件。第二批次的浆料混合明显更容易,表明第一批次的问题可以归因于批次大小。因此,在测试了多种合金和复杂度的部件后,蓝晶石浆料可以被认为是铝和铜合金的一个成功选择。

REFERENCES

- X. Liu, et al., “Multifunctional Metallic and Refractory Materials for Energy Efficient Handling of Molten Materials”, United States Department of Energy, 2008.

- K.J. Brondyke, “Effect of Molten Aluminum on Alumina-Silica Refractories”, Journal of the American Ceramic Society, 36[5] 171-174 (1953).

- J. Aguilar-Santillan, “Wetting of Al2O3 by Molten Aluminum: The Influence of BaSo4 Additions”. Journal of Nanomaterials, (2008).

- S. Afshar and C. Allaire, “Furnaces: Improving Low Cement Castables by Non-Wetting Additives”, Journal of Materials, 53 24-27 (2001).

- M. Karakus, W. L. Headrick, and E. Feiner, “Aluminum Melting Furnace Post-Mortem”, pp. 135-156, in Monolithics: Advances, Installation and “Boom”, 41st Symposium on Refractories, The American Ceramic Society, March 30-31st, 2005, St. Louis.

- W. Headrick, M Karakus, and D. Jain, “Qualification of Micronized Kyanite and Silica Fume” MS&T October, 2006, Cincinnati.

- S. Ashlock, “A Property Comparison of Commercially Available Sillimanite Minerals,” EUROGRESS, 1-10 (2017).

发表回复