By, Steven Ashlock

作者:Steven Ashlock

美国蓝晶石矿业有限公司研究和技术部门总监兼陶瓷工程师

摘要

硅线石族矿物长期以来一直是全球耐火材料配方中的关键成分。这些铝硅酸盐矿物具有可用于制造高端耐火材料的特性,如高热强度、出色的抗蠕变性和在高温下转化为莫来石的能力。在硅线石族矿物中,蓝晶石因其在最低转化温度下加热时具有最大的膨胀性而脱颖而出。这一特性可用于抵消耐火材料混合物的收缩,以及通过使用 细目蓝晶石增加混合物的密度。本文将讨论弗吉尼亚蓝晶石TM及其煅烧形式弗吉尼亚莫来石TM在全球耐火工业中的各种用途。

引言

硅线石矿物

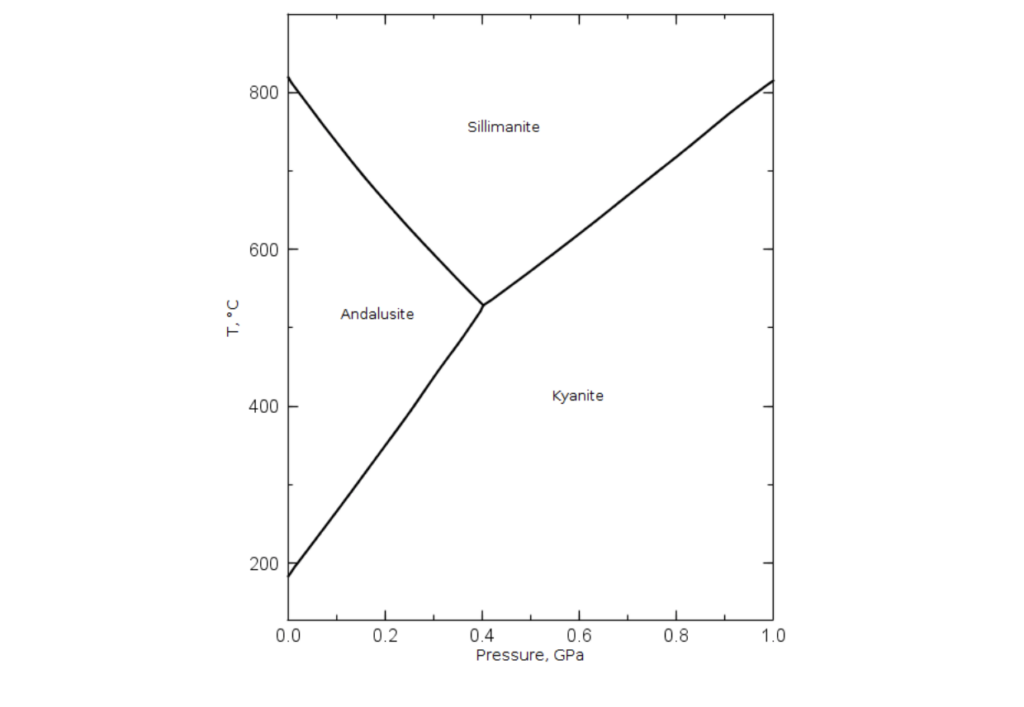

高氧化铝含量的原材料在耐火材料的生产中具有重要的商业价值。硅线石族矿物,其氧化铝含量适中(大约60%-70%),多年来一直是耐火原材料行业的主要支柱。对于耐火材料而言,具有商业价值的三种硅线石矿物分别是蓝晶石、红柱石和硅线石。1蓝晶石、硅线石和红柱石是化学组成均为Al2SiO5的多型体。它们之间的性能差异可以归因于每种矿物独特的晶体结构。晶体结构由形成时的温度和压力决定,如图1所示。2

当硅线石矿物被加热时,它们会经历相变并生成莫来石和多余的二氧化硅(方程式1)。在转换过程中,晶体中的Al3+阳离子由于配位数的变化而必须重新排列。3这导致硅线石矿物转化为莫来石时发生不可逆的膨胀。这种转换过程中的膨胀量以及完成转换所需的能量(烧制温度)对于这三种矿物来说是不同的。4蓝晶石在最低能量输入(1400℃的烧制温度)下具有最大的膨胀量(17%的体积膨胀)。这些膨胀特性使蓝晶石成为对抗耐火砖块或整体耐火材料收缩的首选材料。硅线石的膨胀量次之(6%的体积膨胀),但需要非常高的烧制温度(1700℃)才能达到完全转换。大多数耐火材料并未烧制到如此高的温度,因此硅线石主要用作稳定(在膨胀方面)的高氧化铝含量填料。红柱石的膨胀量最小,仅为4%的体积膨胀。红柱石完全转化为莫来石大约需要1600℃。有些公司确实使用红柱石来利用其膨胀特性,但由于膨胀量较小,需要在混合物中加入更多的红柱石,并且烧制温度必须更高,从而需要消耗更多的能源。红柱石具有更高的完全转换温度和较大的团聚体尺寸可用性(在蓝晶石或硅线石中均未发现),因此它主要用作耐火材料配方中的主要团聚体。

3(𝐴𝑙2𝑆𝑖𝑂5)−→ℎ𝑒𝑎𝑡3𝐴𝑙2𝑂3∙2𝑆𝑖𝑂2+𝑆𝑖𝑂2

为了充分利用硅线石矿物的性质,必须尽可能以纯净的形式使用。美国蓝晶石矿业有限公司是全球唯一一家提供高纯度商业级蓝晶石的供应商,即弗吉尼亚蓝晶石TM。弗吉尼亚蓝晶石TM是一种高度精炼的矿物,在选矿过程的每一步都采用了先进的加工和质量控制技术,以确保获得一致的高品质蓝晶石精矿。5这使得最终产品不含有其他硅线石矿物,并且杂质非常低,例如氧化铁含量约为0.5%。不含杂这一特性使得这种原材料具有可预测程度很高的膨胀特性,从而可以在各种耐火材料应用中使用。

蓝晶石的膨胀

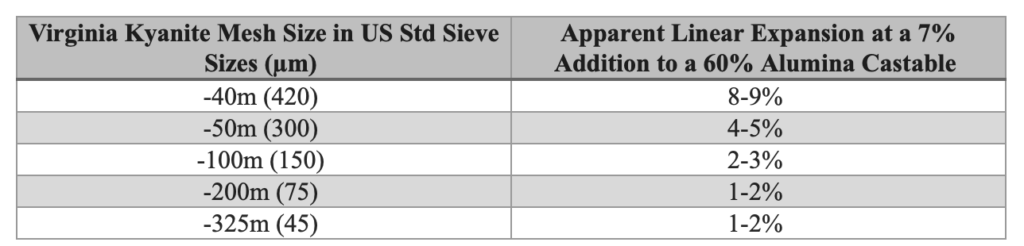

要了解潜在用途,必须研究体积膨胀和表观线性膨胀之间的差异。所有蓝晶石的体积均膨胀17%,但耐火材料混合物不会完全膨胀到17%。原因在于颗粒堆积效应。只有当蓝晶石推动其最近邻颗粒时,整个耐火材料体才会膨胀。较大的蓝晶石颗粒更可能与混合物中的其他颗粒发生物理接触,并对它们施加更大的推力。较小的颗粒通常位于较大的团聚体之间。膨胀时,它们会填充空隙空间,而不是推动相邻的颗粒,因此对整体的表观线性膨胀贡献较小。表1显示了蓝晶石颗粒大小对耐火材料表观线性膨胀的影响。在此测试中,将不同尺寸的弗吉尼亚蓝晶石TM以7%的比例添加到60%氧化铝耐火材料混合物中。

蓝晶石的形状

蓝晶石的一个重要方面是其形状。蓝晶石是三斜晶系,意味着它有三个不等长的轴和晶体结构向量线之间的三个不等角。对于蓝晶石来说,这意味着晶体具有刀片状的形状以及高长宽比。这与耐火材料中使用的许多材料的标准圆形颗粒形状截然不同。这种细长形状有助于增加耐火材料的强度,因为长刀片像纤维一样起到缓解裂纹的作用。蓝晶石的形状也有助于颗粒堆积,因为刀片可以填充混合物中其他球形颗粒之间的空隙,从而有助于增加密度。

煅烧

弗吉尼亚蓝晶石TM还可以煅烧成弗吉尼亚莫来石TM(如方程式1所示),这是世界上唯一由蓝晶石制成的莫来石。由于它的蓝晶石起源,这种材料与通过煅烧粘土矿物制成的莫来石有所不同。通过相变,由煅烧蓝晶石制成的莫来石保留了蓝晶石的刀片形状,形成了具有高长宽比的大晶体。这与通过挤出或球化粘土并粉碎制成的其他莫来石不同,因此它们有些圆润。这意味着由蓝晶石制成的莫来石具有尺寸限制。颗粒只能与起始蓝晶石晶体一样大,因此无法制造大的团聚体。最大尺寸为20×50目(840×300µm)。莫来石晶体的形状和由于蓝晶石提纯而去除的杂质,使得这种原材料展现出引人注目的高温性能,如出色的抗蠕变性。

弗吉尼亚蓝晶石在耐火材料中的应用

整体耐火材料

整体耐火材料是全球范围内蓝晶石的最大应用领域。蓝晶石在整体耐火材料烧制过程中的可预测膨胀以多种方式被利用。较粗的蓝晶石颗粒,如-40m(420µm)和-50m(300µm),常用于控制可浇注耐火材料的收缩量。通常还会与较细目尺寸如-200m(75µm)和-325m(45µm)的蓝晶石配合使用。粗颗粒蓝晶石与较细目尺寸的蓝晶石相结合,可以通过在膨胀时填充空隙来增加耐火材料的密度。细颗粒的相变还为基体提供了可靠的莫来石来源,有助于提高耐火材料的抗热震性。基体中莫来石含量的增加以及孔隙率的降低都有助于延长耐火材料的使用寿命。所使用的颗粒大小和数量取决于所需的膨胀量和混合物的颗粒堆积。

在低水泥浇注料和预制形状耐火材料中,-50m(300µm)和-100m(150 m)的颗粒是最常用的材料。通常添加约4%-8%的蓝晶石以抵消收缩。与-50m的颗粒相比,-100m的颗粒含有更多的小颗粒,并引入一些细颗粒以帮助可浇注耐火材料的致密化。然而,由于该材料对耐火材料的线性膨胀影响较小,需要使用更多的这种材料来抵消收缩。许多应用都倾向于混合使用-50m(300µm)的颗粒来控制收缩,并添加-325m(45µm)的颗粒来增加密度。

高水泥常规可浇注耐火材料通常需要使用最粗的-40m(420µm)颗粒来抵消较大的收缩。添加量通常在10%-15%之间,但根据所使用的水泥数量和质量以及工作温度的不同,添加量会有很大差异。

塑料耐火材料通常同时使用-40m(420µm)和-325m(45µm)的蓝晶石。粗颗粒的-40m(420µm)蓝晶石用于抵消这类可浇筑耐火材料中普遍存在的大量收缩。塑料耐火材料利用-325m(45µm)的蓝晶石向基体中引入细目莫来石,这有助于改善其热性能。蓝晶石的用量各不相同,但通常-40m(420µm)的用量为8%-12%,-325m(45µm)的用量为4%-6%。

大多数捣打和喷射混合料使用-50m(300µm)或-100m(150µm)的蓝晶石。所使用的量取决于耐火材料的预期性能以及混合料的其他成分。

干式和湿式振动材料可根据混合料中其他成分的颗粒堆积情况使用各种尺寸的蓝晶石。最常见的尺寸是-100m(150µm),因为它具有大颗粒以对抗收缩,但也含有细颗粒以扩大耐火混合料的粒度分布,使其更容易振动到位。-325m(45µm)的蓝晶石用于通过封闭孔隙来提高密度。后者的使用量通常约3%-5%,而前者为5%-10%。

砂浆中蓝晶石的用量最高,为20%-30%,具体取决于砂浆的使用温度。这种应用中最常见的尺寸是-50m(300µm)、-200m(75µm)和-325m(45µm)。大量使用-50m(300µm)的蓝晶石来抵消大量的体积收缩,而更细目材料则改善了基体的热性能。

堵口泥是蓝晶石常用的重要应用之一。堵口泥的配方各不相同,没有两种混合料是完全相同的。堵口泥是一种需要大量膨胀以在高炉内部形成蘑菇状结构的应用。高膨胀率的-40m(420µm)蓝晶石是堵口泥中的重要成分。其添加量通常为4%-6%。也可以根据混合料的颗粒堆积情况使用其他尺寸的蓝晶石。更细目尺寸有助于为基体提供莫来石的来源,为蘑菇状结构增添热强度。因此,4%-6%的-325m(45µm)蓝晶石很常见。从蓝晶石相变过程中产生的莫来石易碎,这使得在下一次出铁时更容易钻出堵口泥。

砖块

蓝晶石广泛用于各种砖块中。其主要目的是控制砖块的整体收缩。通过让细目蓝晶石膨胀填充空隙空间以减少孔隙率并增加密度,也是砖块生产中的常见做法。此外,细颗粒的膨胀不仅封闭了孔隙,还在预烧后在砖块的基体中生成了莫来石。这种莫来石由于杂质含量低而具有高度的抗蠕变性,有助于提高砖块的抗热震性。在砖块行业中,蓝晶石的最大用户是铝工业的碳焙烧炉砖块。同样,保温耐火砖中添加蓝晶石也十分普遍。不过,这些砖块中蓝晶石的含量根据所需最终产品的特性而有很大差异,但通常占比在10%-20%之间。对于保温耐火砖而言,由于需要保持孔隙率以实现保温效果,因此通常不使用细目蓝晶石。此外,高铝砖行业也使用蓝晶石来控制收缩、增加密度和提高抗热震性。

窑具

在莫来石/堇青石窑具中添加蓝晶石十分常见,旨在控制收缩,并在烧制后提供另一种莫来石来源。大多数莫来石/堇青石窑具在低于蓝晶石完全转化温度的温度下进行预烧,这意味着在初次烧制过程中,只有部分蓝晶石会转化为莫来石。当窑具投入使用时,会经历反复的加热和冷却,导致剩余的蓝晶石随时间变化逐渐转化为莫来石。这有助于保持窑具的体积稳定性,因为窑具中的玻璃相开始软化和蠕变。这种应用中,蓝晶石最常见的尺寸为-100m(150µm)。

铸造

在铸造业中,蓝晶石也可以作为浆料用于多种铸造方法。离心铸造和消失模铸造是最主要的采用蓝晶石的铸造方法。对于这一应用,通常使用-200(75µm)或-325(45µm)的蓝晶石喷涂在砂模内部或泡沫模外部。当金属被浇注时,蓝晶石在与金属接触时瞬间膨胀(如果金属浇注温度高于蓝晶石的相变温度),允许气体逸出。这减少了金属中的缺陷数量。易碎的陶瓷涂层也使铸件冷却后更容易从模具中取出。

替代硅灰

最近的一个显著发展是在铝工业耐火材料中大量使用蓝晶石。对铝用耐火材料的广泛事后研究表明,蓝晶石晶体不会受到熔融铝金属的侵蚀,而大多数其他材料都受到侵蚀并发生了严重降解。6最初观察到的是硅灰受到侵蚀,因此进行了研究以尝试在混合料中替代硅灰。研究发现,极细目蓝晶石(d50=5-10µm)可以部分替代硅灰并提高耐腐蚀性。它只能是部分替代,因为仍然需要硅灰来促进可浇注耐火材料的流动。这种替代方法已在各种应用中使用,不仅仅是铝,因为硅灰通常是耐火材料中最先受到侵蚀的部分。

蓝晶石在铝耐火材料中的使用

了解到蓝晶石对铝具有抗性6,因此在铝耐火材料中使用最高达40%的较粗粒径蓝晶石。蓝晶石通常不能如此大量地用于混合料中,因为它会赋予混合料大量的膨胀,这种膨胀对耐火材料有害。然而,铝金属应用的温度很少超过1250℃,这远低于蓝晶石的相变温度,因此没有因体积过度膨胀而带来的危险。使用大量的蓝晶石细颗粒有助于增强基体的耐腐蚀性,并保护混合料中的较大团聚体。

部分替代煅烧氧化铝

在过去的几年里,世界各地的耐火材料公司成功地在耐火材料混合料中用蓝晶石部分替代了煅烧氧化铝。研究表明,尽管降低了整体的氧化铝含量,但用细目蓝晶石(-325m或45µm)部分替代煅烧氧化铝有助于改善物理和高温性能。7这是因为细目蓝晶石在混合料中发挥了两个关键作用。首先,蓝晶石在相变过程中膨胀以填充空隙,填充耐火材料的孔隙并增加其密度。其次,在相变过程中会产生少量的二氧化硅(见方程式1)。这种二氧化硅具有极高的反应性,会迅速与任何可用的氧化铝反应生成次生莫来石。因此,这种应用只要求部分替代煅烧氧化铝。剩余的煅烧氧化铝与这种二氧化硅反应,在基体中形成细目莫来石,从而提高了耐火材料的热性能。虽然可以通过将煅烧氧化铝与硅灰结合来形成这种次生莫来石,但研究发现这种反应在远高于蓝晶石相变温度的温度下发生,需要更多的能量输入。1,7,8

弗吉尼亚莫来石TM在耐火材料中的应用

砖块和整体耐火材料

莫来石用于所有类型的耐火材料中,这些耐火材料需要良好的抗热震性、高热强度和高抗蠕变性。在60%氧化铝含量范围内的材料中,弗吉尼亚莫来石TM因其优异的抗蠕变性而被广泛应用于此类材料。它主要以细目形式用于低水泥浇注料、砂浆、砖块和干式振动料中。凭借极低的杂质含量,莫来石成为耐火材料中抗蠕变性至关重要的应用中的绝佳选择,例如侧壁砖。

窑具

弗吉尼亚莫来石TM也因其出色的抗热震性而广泛用于窑具。材料中杂质含量低,为窑具提供了优异的抗蠕变性,增加了更换前的使用周期。该应用最常用的尺寸是-40m(420µm)和-325m(45µm)。

铸造

弗吉尼亚莫来石TM在铸造洗涤和喷涂物市场中的应用不断增长。莫来石具有非常高的热稳定性,并在模具和熔融钢之间形成耐火层。其杂质含量低,使得材料很少与模具金属发生反应,甚至在不超过1600℃的应用中能够替代锆石等材料。模具金属之间缺乏相互作用,因此铸件表面非常光滑,金属凝固后容易从模具中取出。

结论

美国蓝晶石矿业有限公司对蓝晶石矿体的选矿处理,使其生产出杂质含量极低、可在市场上出售的产品。这种优质材料可以以原矿或煅烧形式广泛应用于耐火材料行业的各种应用中。在硅线石矿物家族中,蓝晶石在最低的烧成温度下膨胀程度最高,因此使弗吉尼亚蓝晶石TM成为耐火材料中控制收缩的首选材料。在相变过程中,蓝晶石转变为莫来石,可以通过在耐火材料配方中添加细目蓝晶石来减少孔隙率并增加密度。由弗吉尼亚蓝晶石TM制成的莫来石具有优异的热性能,如抗蠕变性,可用于许多要求严苛的应用中。

发表回复